半導体のリードフレームへのめっき加工はスズキハイテックにご依頼ください!

半導体のリードフレームへのめっき加工(表面処理)について

半導体のリードフレームへのめっき加工(表面処理)を詳しく解説いたします。

リードフレームとは、半導体チップを支え、外部配線との接続を行う半導体パッケージの部品です。

スズキハイテックは、半導体リードフレームの錫めっき及び錫ビスマスめっきに対応しております。

弊社による半導体リードフレームへのめっきは、機能性向上を目的として行われます。

基板実装(=半導体パッケージの外部端子と実装基板を接合すること)や、接合により電気的接続を安定的に確保することを可能にします。

また、半導体の外部端子をめっきで被覆することで素材の腐食やキズ、及びそれらによる基板実装不良(=実装基板にくっつかない、或いは実装用の半田が濡れない)などの劣化を防ぎます。

めっきにも種類があるため、弊社では製品の用途や目的にあわせて最適なめっきをご提供いたします。

では半導体リードフレームへ行われるめっきにはどのような種類があるのか、まためっきの必要性や弊社の技術・設備について解説します。

半導体のリードフレームのめっきの種類

半導体のリードフレームに施されるめっきの種類はいくつかありますが、日本では錫や錫ビスマスめっきがよく選ばれています。

ここではめっきの種類の中でも、弊社で対応している錫めっきと錫ビスマスめっきについて詳しく解説します。

まず錫めっきとは、金属と相性の良いめっきで、融点が低くはんだ付けに適しているという特長があります。

半導体リードフレームへのめっきにおいて、半導体リードと基板を電気的に接続する半田接合が重要になります。

錫ビスマスめっきとは、鉛が入っていないめっきのことを指します。

錫めっきのウィスカ対策として、鉛を含有した錫鉛めっきが使用されるようになりました。

ただし、鉛も酸性雨によって溶出し、人体に影響する可能性を指摘されました。

そうして鉛を含まない錫めっきとして、錫ビスマスめっきが登場しました。

錫ビスマスめっきは、ウィスカを抑制することができるため半導体リードフレームへのめっきに採用されました。

スズキハイテックでは半導体パッケージの外装めっきは、鉛など有害物質を含まない2種類のめっき(Pbfree = 鉛フリー)をラインアップしてお客様の要求に対応致します。

2種類の外装めっきとはSnBi(スズ – ビスマス)めっきと、Sn(=Ti、スズ)めっきです。

Snめっきラインではめっきによるウィスカ予防として、めっき後にアニール処理(焼きなまし)を行っております。

【ウィスカ】

スズ内部のひずみにより、スズ表面からスズが直径数ミクロン~10ミクロン柱状/髭状に柱状/髭状に成長する現象で、成長が進むと端子間をまたがり短絡(=ショート)トラブルを誘発する危険があります。

安心してお使いいただけるようにSnめっきに関しては工程ではアニール処理でウィスカを抑制しております。

弊社は、錫めっき及び錫ビスマスめっきをご依頼内容にあわせて行いますので、どのめっきが必要になるかお悩みの方もまずはご相談ください。

対応リードフレームの材料

リードフレームの材料には、銅合金や42アロイ(鉄にニッケルを42%含む合金材料)での実績があります。

これらが材料として選ばれる理由は、その材料が持つ性質が関係します。

▶42アロイ

- 硬質ガラスやセラミックスに性質が似ている

- 熱膨張率が低い

▶銅合金(C194、HCL-12Sなど)

- 強度が高い

- 耐熱性に優れる

- 導電率が高い

このような性質を持つことから、半導体のリードフレームの材料として採用されています。

これらリードフレームへの錫めっき、錫ビスマスめっきに豊富な経験を有しております。

リードフレームへめっきが必要になる理由

リードフレームには、なぜめっきが必要になるのかご存知でしょうか。

先程もご紹介したリードフレームの材料としてよく使用されている銅合金や42アロイは、高い機能性を持つ材料です。

そのような材料にめっきが必要となる理由は、主に半導体リードフレームの半田接合性と耐食性を向上させるためです。

めっきにより半導体リードフレームには高い半田接合性と耐食性が付与され、酸化や腐食を防ぎます。

その他にも、はんだ付け性や伝導性が良くなるため、これらの機能をより向上させたい場合に半導体リードフレームへめっきを施します。

スズキハイテックのめっき技術と設備(装置・測定器)

めっきの技術や設備は対応している会社によって異なります。

スズキハイテックは、主に自動車部品や半導体などの電子部品へのめっき加工や、MEMS精密電鋳技術などの研究開発を行っています。

自社で新規めっきや難めっきのプロセスの開発にも積極的に取り組んでいるため、豊富な知識と優れた技術を有しております。

ここからは弊社が具体的にどのような技術を持っているのか、また設備や保有する装置について詳しくご紹介します。

対応可能サイズについて

弊社のSn/SnBiめっきライン(OR3)は最大L/F(リードフレーム)幅100mmをラックレス方式めっき装置で対応しております。

そのため、幅広いフレームへのめっきにも対応可能です。

他社には、リードフレーム幅80mmまではラックレス方式、幅80mmを超える場合にはラック方式での対応という場合が多くございます。

弊社では幅100mmをラックレス方式で対応可能ですので、リードフレーム幅変更に伴うめっき方法の変更という管理上のデメリットを解消することが可能です。

もし、他社でリードフレームの寸法が大きいため断られたという方は一度スズキハイテックへご相談ください。

OR3の他にも、対象製品や対応材質によって様々なラインがございます。

先程のOR3も含め、下記の表に対応可能サイズをまとめました。

| 表面処理ライン | 最大L/F幅 | 保有台数 | めっき方式/対応材質 |

|---|---|---|---|

| SnBiめっきライン(OR1) | 80mm | 1 | 短冊品連続式 Cu材・42alloy材 |

| Snめっきライン(OR2) | 80mm | 1 | 短冊品連続式 Cu材・42alloy材 |

| Sn/SnBiめっきライン(OR3) | 100mm | 1 | 短冊品連続式 Cu材 |

| Sn/SnBiラックめっき(YS2) | 300mm | 1 | 短冊品ラック式 Cu材・42alloy |

| SnBiめっき | 137mm | 1 | バレル品 Cu材 |

デラミネーションを防止する技術

デラミネーションとは、積層面の間が剥離してしまうことを指します。

(リードフレームと半導体封止樹脂界面の剥離)

弊社は、従来の電解バリ浮かし(ED)、アルカリ浸漬といった手法の他に半導体リードフレームのデラミネーションを防止しながら、バリ浮かしの向上を可能とするプロセス「デラミレスプロセス」を有しております。

高品質なデラミレスは、自動車業界のお客様からご好評いただいている技術であり、これまでにJEDEC規格MSL Level1とバリ除去両立の為にご採用頂いた事例もあります。

熱硬化性樹脂バリ除去ラインには、その他にもご依頼内容に柔軟に対応できるスペックの設備を整えております。

| 熱硬化性樹脂バリ除去ライン | 最大L/F幅 | 保有台数 | 対象製品 |

|---|---|---|---|

| デラミレス | 300×350mm | 2 | 短冊品 |

| デフラッシュ | 350×450mm | 2 | 短冊品 |

| デフラッシュ | 137×22mm | 1 | バレル品 |

| アルカリディップ | 350×450mm | 2 | 短冊品 |

| 高圧ウォータージェット | 250×80mm (最大圧力:30Mpa) |

2 | 短冊品 |

| 低圧ウォータージェット | 250×80mm (最大圧力:15Mpa) |

3 | 短冊品 |

| ウェットブラスト | 250×78mm | 2 | 短冊品 |

装置や測定機などの設備について

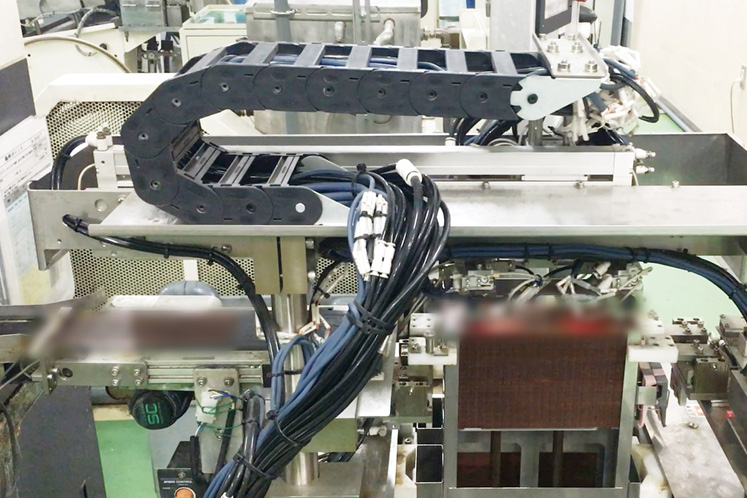

弊社には大量生産設備を完備しており、半導体リードフレームへのめっきにおいても各種自動めっき装置や機器を整えております。

弊社が保有している装置の種類には、ラックレス連続めっき装置、バレルめっき装置、ラックめっき装置などがあります。

また、不良低減・品質向上のため品質管理体制にも徹底しており、蛍光X線膜厚測定器や表面解析器など、さまざまな検査・測定・分析機器を導入しております。

その他、弊社の設備に関しましては下記もあわせて御覧ください。

スズキハイテックの設備情報はこちら

半導体部品への錫めっき・錫ビスマスめっきに関するお問い合わせ窓口はこちら

半導体リードフレームの錫めっき・錫ビスマスめっきはスズキハイテックへおまかせください。

創業から100年以上培ってきた技術と新技術の開発により、これまで多くの分野において実績を築いて参りました。

難しいめっきにも柔軟に対応できる設備を完備し、生産体制を整えております。

半導体リードフレームへのめっきにつきまして、ご不明な点がございましたら下記お問い合わせ先よりお気軽にご相談ください。

お問い合わせ先はこちら

電話番号:023-631-4703

お問い合わせフォーム