電鋳とは?加工技術の解説と超精密加工技術までを徹底紹介

電鋳とはめっきを応用した加工技術!基本的な情報を解説します

電鋳とは「電気鍛造」の略で、電気めっき技術を応用した複製技術のことです。母型(モデル)に対し精密に複製できるため、寸法精度が求められる製品や部品に適しています。

あまり聞きなれない方もいらっしゃるかと思いますが、電鋳とは装飾品や、レコードの原盤や医療機器の部品(メッシュ・ノズル等)、噴射ノズルなど、機械加工では難しい細かな製品(部品)の製造で使われている加工技術なのです。

このコラムでは「電鋳とはどのような技術なのか」ということについて、スズキハイテックが解説いたします。ぜひご覧いただき、モノづくりのご参考にしてください。

電鋳(電気鋳造)の原理や材料

冒頭でも触れましたが、電鋳とは電気めっき技術を応用した複製技術です。

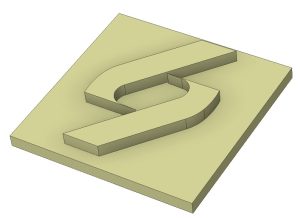

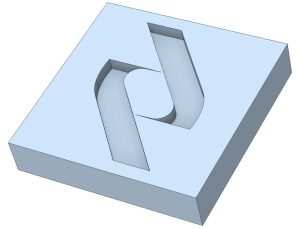

複製する型(母型)の表面に金属を厚く形成し、母型の表面と同じ形状の製品を製造します。(形状は母型に対し、反転した形で作られます)

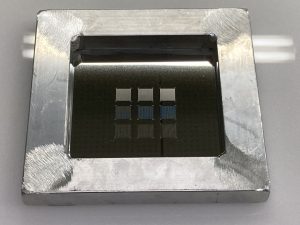

●母型

●電鋳品

ここでは電鋳とはどのような原理の技術なのか、ということについてご説明しましょう。

電解液中に陽極(+)側に電着したい金属をセットし、陰極側(-)に母型をセットします。これに電気を流すと電流の影響を受けて、陽極側の金属が溶解して陰極に向かって移動し、母型の表面上に電着します。

あらかじめ母型に絶縁皮膜で任意のパターンを形成しておくと、その形が孔となり、露出した部分(母型が露出している部分)に金属が電着されます。電着した金属は、任意の厚みに達した後、剥離し完成となります。

これが電鋳の原理、仕組みになります。

(上記は剥離型の説明ですが、その他に部品の修理や肉盛りなどの目的で行われる、厚付け型もあります。)

電着できる金属(材料)はメーカーによって異なりますが、一般的に金、銀、銅、ニッケルなどの金属が可能です。金属にはそれぞれ性質があるため、用途に適した金属を選択します。

電鋳と電気めっきの違いについて

電鋳とはどのような技術なのか、と同じくらいご質問をいただくのが「電気めっきとの違い」です。

めっき、電鋳とはどちらも電解液と電流を使用し金属を析出させる技術ですので、一見すると似た技術に見えますが、実際は大きな違いがあります。

簡単にご説明すると、電鋳とは「母型を使用して部品(製品)そのものを作り出す技術」であり、めっきは「表面を金属膜で覆う技術」といった違いがあります。

※弊社はどちらの加工にも対応しております。

電鋳の加工工程

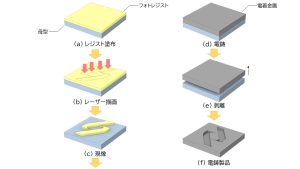

電鋳とはどのような加工工程なのか、ということについて弊社の工程をご紹介します。

最初のステップは母型作りからスタートします。

母型の表面にフォトレジスト(感光性ポリマー)を塗布します。このフォトレジストは光によって化学反応が起こる感光性ポリマーです。(a)

このフォトレジストにレーザーで任意の形状にパターンを描画します。(b)

現像後、不要な部分(レーザーで描画した所以外の部分)を除去します。これで母型の完成です。(c)

電着後の剥離ができるように母型表面に加工を施し(※)、母型を電解液にセットし電鋳を行い、金属を電着させます。(d)

※金属の母型の場合は剥離層を施し、樹脂などの非金属の場合は電導性皮膜を施します。

電着させた金属を母型から剥離し、電鋳製品が出来上がります。(f)

スズキハイテックの電鋳加工について

スズキハイテックの電鋳加工技術についてご紹介します。

弊社は1914年(大正3年)に創業以来、お客様のモノづくりをめっき技術にて支えてまいりました。通常のめっきはもちろん、電鋳加工にも対応しており、長年培ってきためっき技術のノウハウを活かした高精度な加工を行っております。

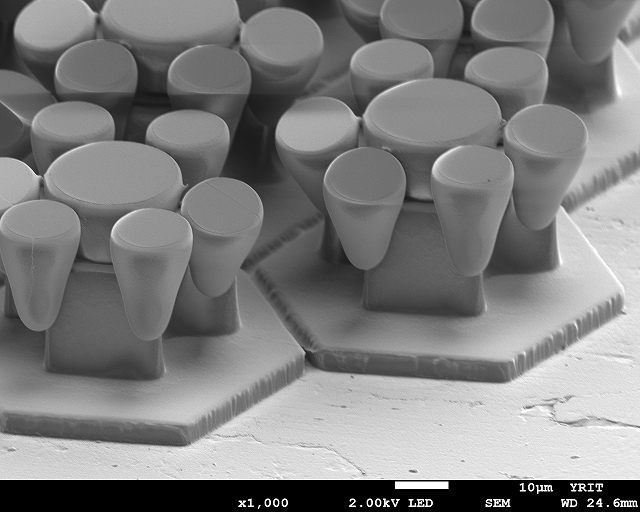

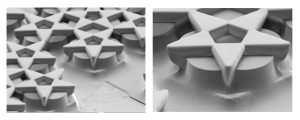

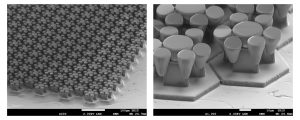

次世代産業を支える技術の研究開発に取り組んでおり、これまでにない極小サイズ・微細な形状を電鋳で実現し、お客様のモノづくりの挑戦や、課題を解決できる技術を提供しております。

ここでは弊社の加工技術についてご紹介いたします。

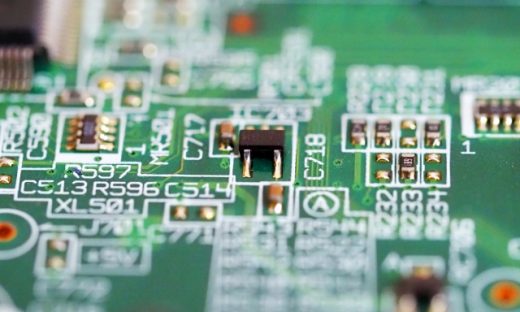

モノづくりの可能性を広げる超精密電鋳微細加工技術

弊社は高精度な電鋳加工を得意としており、複雑な形状、寸法精度が要求される精密な部品の電鋳加工技術を提供しております。

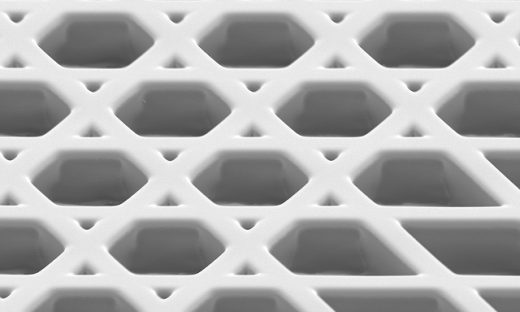

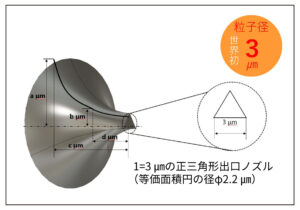

弊社の独自技術「超精密電鋳微細加工技術」とフォトリソグラフィー技術を組み合わせた電鋳加工は、エッチングでは実現できなかった寸法や精度の極小穴加工を実現でき、噴霧メッシュのような用途においては3㎛と超微細な極小粒子径の形成も可能です。

穴の形状、サイズ、配置も自由自在に形成できるため、お客様の思い通りの形状を作り出すことができます。

●主な用途

フィルター、メッシュ、篩(ふるい)、噴板など

MEMS・超精密電鋳微細加工技術「超微細穴加工」 詳細ページはこちら

また、微細なパターンの形状や寸法によっては、複数の加工プロセスを組み合わせる必要があります。弊社は、フォトリソグラフィーと電鋳の一貫対応が可能であるため、製造する製品や部品に適した加工プロセスのご提案もいたしております。

対応している電鋳の材質

弊社で対応している電鋳の材質(電着させる金属)は以下の通りです。

【材質(一例)】

・パラジウムニッケル

・ニッケルリン

・ニッケルコバルト 等

前述しましたが、電着させる金属の種類によってそれぞれ特性があるため、用途に応じて使用する金属を選択します。

弊社では用途や使用環境をお伺いし、最適な金属をご提案することも可能です。電鋳で使用する金属について、ご要望やお悩みがありましたらお気軽にご相談ください。

電鋳とは精度を要求する製品に適した加工技術!ご依頼はスズキハイテックまで

電鋳とは、精度を要求する製品に適した加工技術であることについてご紹介しました。

「電鋳とはどのような技術なのか」、また「電鋳とはどのような製品が作れるのか」というご質問をいただくことがあります。

今回ご紹介しました通り、電鋳とは機械加工やエッチングなどでは実現できない微細なパターンや寸法の製品の製造に適した技術です。

弊社スズキハイテックでは、フォトリソグラフィーと電鋳を組み合わせた独自の加工技術により、超微細な製品の製造を可能としております。長年めっきで培った技術と経験、そして技術の研究開発によって、お客様のモノづくりへの挑戦をサポートいたします。

「電鋳で製造できるかどうか」などのご相談も大歓迎です。お気軽に以下の窓口までお問い合わせください。

お問い合わせ先はこちら

電話番号:023-631-4703

お問い合わせフォーム