無電解めっきの種類について解説!高品質な表面処理は当社にお任せください

無電解めっきの種類について(置換型・自己触媒型)

無電解めっきの種類について、どのような種類があるのかなどのご質問をいただくことがあります。

無電解めっきは、電気エネルギーを利用する電気めっきとは異なる種類の技術で、金属はもちろん、電気を通さない絶縁性の樹脂材やガラス材などの母材にもめっきできるのが大きな特徴のひとつです。

無電解めっきには大きく分けて「置換型」と「自己触媒型」の2つの種類があります。どちらの種類も化学反応にて金属皮膜を析出する方法ですが、めっきが析出されるプロセスが異なります。

ここでは「置換型」と「自己触媒型」、この2つの種類の手法について詳しくご紹介します。

(1)置換型

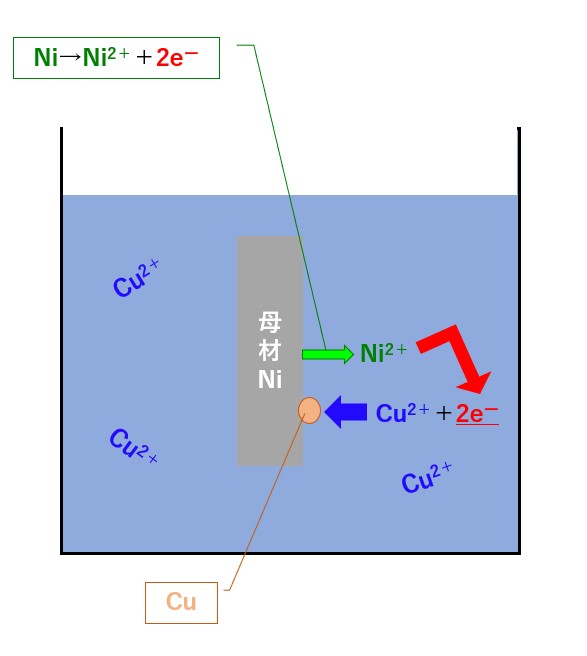

「置換型」無電解めっきとは、母材金属とめっき金属のイオン化傾向の差を利用した手法であり、無電解めっきの種類のひとつです。

ニッケルを母材に用いた銅めっきがその一例です。ニッケルは周期表上で銅よりも陽イオンになりやすい、つまりイオン化傾向が高いため、硫酸銅溶液中にニッケル母材を投入すると、ニッケルが電子を放出しニッケルイオンとして溶液中に溶け出します。

この放出された電子が溶液中の銅イオンに渡され、銅イオンは還元されて金属銅となり、母材の表面に析出します。

(2)自己触媒型

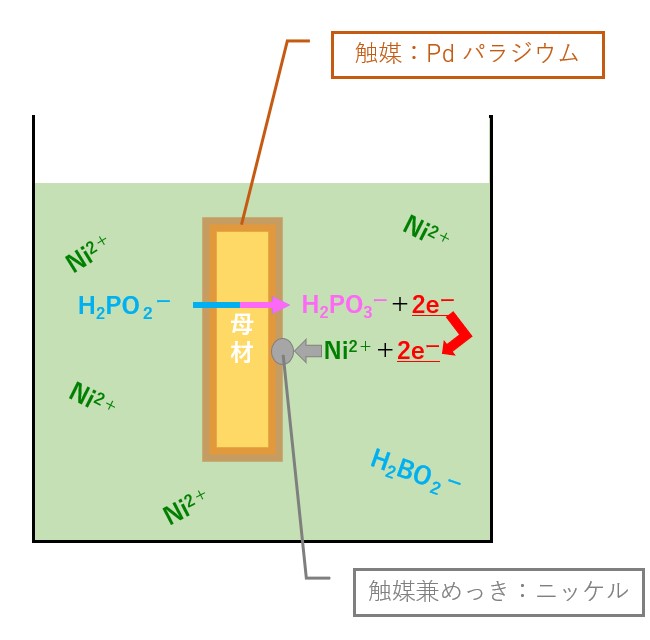

「自己触媒型」無電解めっきとは、触媒による酸化・還元作用を用いた無電解めっきの手法です。

樹脂へのニッケルめっきがその一例です。還元剤である次亜リン酸塩が添加されたニッケルイオンを含む溶液に、パラジウム触媒を付与した樹脂を投入すると、溶液内では、パラジウム触媒の働きにより次亜リン酸イオンが亜リン酸イオンに酸化され、電子が放出されます。放出された電子は溶液中のニッケルイオンと結びつき、母材表面にニッケルが析出します。

析出したニッケルが新たに触媒として作用し、パラジウム触媒と同様に反応を促進します。

以上のように析出させたい金属自らが触媒となることから「自己触媒型」の無電解めっきと呼ばれています。

これまで2種類の手法についてご紹介しましたが、無電解めっきは一般的に「自己触媒型」を指します。そのため、本コラムでは、主として「自己触媒型」を紹介していきます。

なお、無電解めっきの原理につきましてはこちらの記事で解説しておりますので、あわせてご覧ください。

無電解めっきの特徴

無電解めっきの特徴につきましてもご紹介しましょう。

無電解めっきは、電流を使用せずに化学反応によって金属を表面に析出させる方法です。

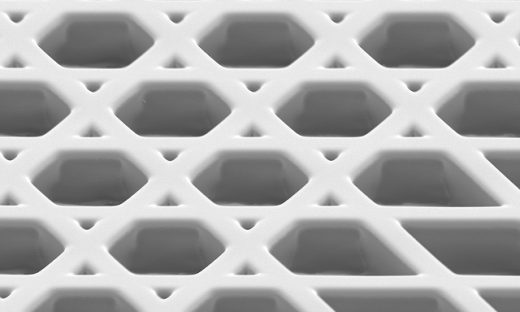

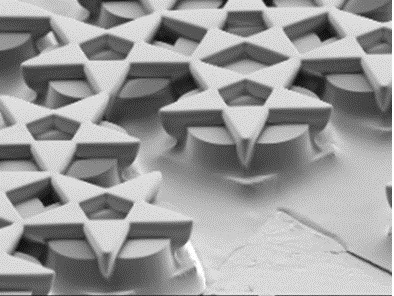

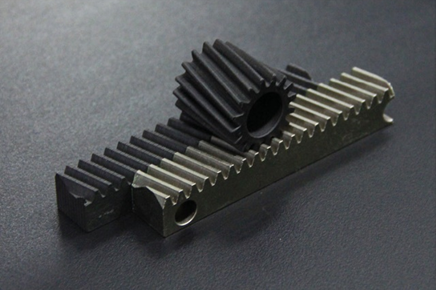

パラジウム触媒や還元剤を用いることで、母材表面に均一な金属被膜を形成できるため複雑、または微細な形状の部品にも均一にめっきを施すことが可能です。

無電解めっきの特徴やメリットをまとめると次の通りです。

●多様な素材に対応

母材を問わず、絶縁体の脂材やガラスなどにもめっきが可能で、耐食性、はんだ濡れ性、導電性、摺動性、耐摩耗性といった機能性の向上が可能です。

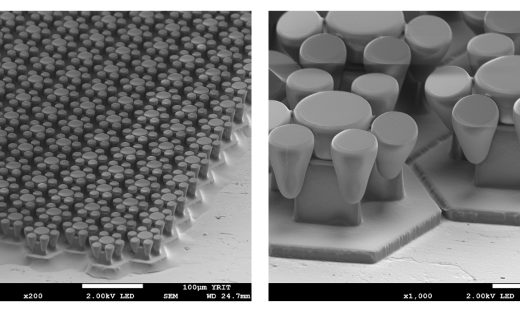

●複雑・微細な形状への均一なめっき

複雑な形状や微細な形状に対して、形状に沿って均一な厚みでめっきができます。

●低温プロセスによる素材保護

低温でもめっきすることができるため、熱による素材の変形を防ぎ、幅広い材料にめっきを施すことが可能です。

このように、無電解めっきは多様な素材や形状に対して安定した品質のめっきを提供でき、耐久性や機能性の向上が求められる幅広い分野で利用されています。

代表的な無電解めっき(自己触媒型)の種類

無電解めっき(自己触媒型)の代表的な種類についてご紹介しましょう。

これまで、自己触媒型は触媒による酸化・還元反応にて金属皮膜を析出する種類であることをご紹介しました。

自己触媒型のなかでも、無電解ニッケルめっきが最もポピュラーな種類となりますが、その他にも銅やパラジウム、金など、様々な種類があり、用途によって選択されます。

ここでは、無電解めっき(自己触媒型)の代表的な種類と主な用途や特徴(特性)を紹介します。

無電解ニッケルめっき(Ni-P)

無電解ニッケルめっき(カニゼンめっきとも呼ばれる)は、上記の“「自己触媒型」無電解めっき”で示したように、触媒により、次亜リン酸イオン→亜リン酸イオンによる酸化反応で放出される電子を用いて表面にニッケルを析出させます。

無電解ニッケルめっきの特徴は、プラスチックのような絶縁物へのめっき、めっき膜厚均一性(複雑な形状にも均一にめっき可能)、耐久性が高いことが挙げられます。一般的には装飾や耐食性を目的としためっき、さらにはプリント基板、電磁波シールド、磁気ディスク、電子部品や半導体材料へのめっきなど、幅広く応用されています。

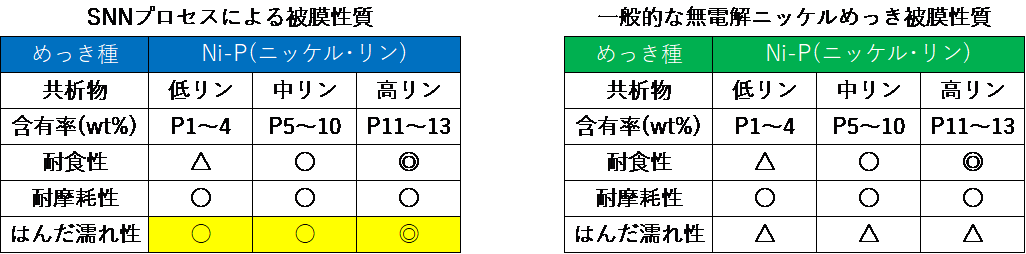

以下に、無電解ニッケルめっきの主な特性をまとめました。被膜内のリン含有量が多いほど耐食性が向上する一方、はんだ濡れ性はリン含有量にかかわらず低いです。

.png)

これらの特性を活かし、当社では母材に特定の特性を付与するめっきや、絶縁体へのめっきとその下地、複雑な形状を忠実に転写するためのシード層として活用しています。

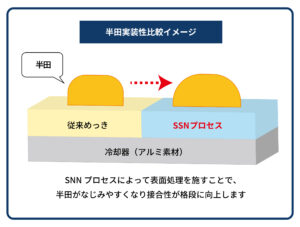

さらに、当社独自の「SSNプロセス」を採用することで、高リンタイプの弱点であるはんだ濡れ性を改善し、大幅に向上させることが可能です。本プロセスの詳細は、ぜひ当社ホームページをご覧ください。

無電解ニッケル-ボロンめっき(Ni-B)

ニッケルボロン(Ni-B)めっきは、前述の種類(ニッケルリンめっき)とは異なり、電子の供給を還元剤ジメチルアミンボランで行っております。

ニッケルボロンめっきの特徴は、①硬度が非常に高い、②優れたはんだ濡れ性の2点です。高硬度により、高い耐摩耗性を備えており、まさに無電解ニッケルリンめっきの上位互換ともいえるような性能を持っています。

しかし、非常に高価で浴の管理も難しいことから、一般的にはあまり使用されていません。

無電解銅めっき

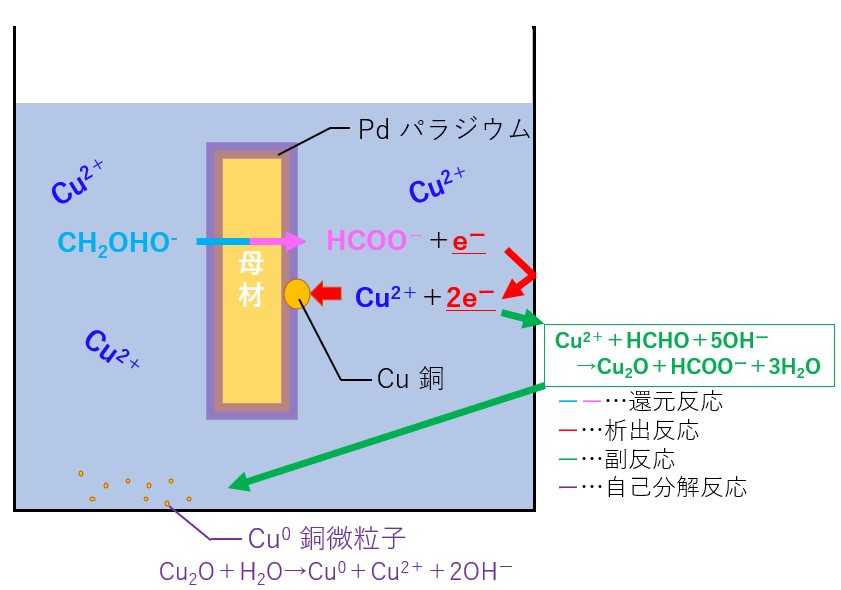

無電解銅めっきは、浴中の銅イオンをホルムアルデヒドなどの還元剤によって還元し、対象に析出させます。析出した銅は自己触媒として機能し、めっきが継続的に成長します。

しかし、無電解銅めっきには特有の課題があります。それは浴を不安定化させる「副反応の発生」です。

アルカリ性溶液中では、ホルムアルデヒドが二価の銅イオンを金属銅に還元するだけでなく、一部を一価の銅(酸化銅(I))に還元します。この酸化銅(I)は難溶性で、浴中に沈殿してしまいます。さらに、この沈殿が水と反応して銅の微粒子を生成します。これらの微粒子が触媒として作用し、浴全体の自己分解反応を引き起こすことで、浴が不安定化し、最終的にはめっきが付かなくなってしまうという弱点があります。

無電解銅めっきは、金属はもちろん樹脂のような絶縁体にもめっきが可能で、均一な膜厚や非常に高い導電性を付与できます。この特性を活かし、基板や家電製品、コンピュータなどの電子機器をはじめ、自動車部品、装飾品など幅広い産業分野で利用されています。

無電解パラジウムめっき

無電解パラジウムめっきは、無電解ニッケル/金めっきプロセスにて利用されます。通常、ニッケル上に金めっきを析出させる際に、ニッケルと金の自然電極電位が-0.25V、+1.40Vと大きく異なることで局部腐食がどんどん進行していきます。

そこで、自然電極電位が+0.83Vのパラジウムをニッケル上に析出させ、さらにその上に金を析出させることでこの電位差による局部腐食を抑制することができます。そして腐食を抑制できることから金めっきの薄膜化にも貢献します。

無電解金めっき

無電解金めっきは大きく分けて2つの浴種類に分かれます。それはシアンタイプとノンシアンタイプです。

また、前述の銅やニッケルとは異なり、置換型+自己触媒型の無電解めっきになります。ニッケルを主とする下地金属と金との電位差を利用し、表面に金めっきが析出します。その金上に還元剤により、放出された電子と結合した金めっきが積み重なっていきます。

シアンタイプとノンシアンタイプでは、めっき速度、めっき厚膜化はシアンタイプの方が優れており、ノンシアンタイプはシアンイオンによって侵されてしまう素材に対してもめっきすることができ、さらに、ニッケルと金の電位差による局部腐食が抑制されます。

使用用途としては、はんだおよびワイヤーボンディング実装仕様の有機系、無機系プリント配線板やウエハ基板などに適応されています。

無電解スズめっき

スズは鉛との合金のはんだとして金属の接合に不可欠の材料であり、古くから利用されてきた金属です。スズは融点が約232℃と低く、延展性に優れ、有機酸にはほとんど溶けない性質を持っています。

このような性質から電子部品への利用が活発で、金属基材のみならず、セラミックやプラスチックへのめっきとしても利用されています。

無電解スズめっきは置換型、自己触媒型があります。自己触媒型の無電解スズめっきは、ニッケルや銅と違い、スズは自己触媒性が低く、水素過電圧が大きいことから一般的な還元剤(前述した次亜リン酸塩)などでは析出反応が起きません。そのため、還元力の強い三塩化チタンが還元剤として利用されています。

しかし、自己触媒型の無電解スズめっきにはいくつかの課題があります。スズの局所的な異常析出(ウイスカ)が発生しやすいこと、析出速度が遅いこと、さらに浴の管理が難しいことが挙げられます。そのため、無電解スズめっきでは自己触媒型よりも置換型の方が主流となっています。

スズキハイテックのめっき技術について

スズキハイテックのめっき技術についてご紹介します。これまでは無電解めっきの種類について、ご紹介してまいりました。

当社は上記で紹介してきた無電解めっきや電解めっきを駆使し、大量生産を行える強みがあります。

①厳しい品質要求

自動車は人命を預かる製品であるため、部品の品質保証が非常に厳格です。その中で当社では、自動車に搭載される冷却器やインジェクターの部品に対し、めっき処理を施し、大量生産においても高い品質を保証しています。

②鉄やステンレス、銅といった様々な素材へのめっき、治具・めっきプロセスの設計

創業110年で培ってきた技術を結集し、様々な素材や形状へのめっきが可能となっております。

③自動化

めっき作業はもちろん、検査まで自動化し、コストの大幅低減と生産量の大幅増加につながります。

以上の強みを生かし、車載部品である冷却器やインジェクター、半導体部品へのめっき等々大量生産の実績がございます。詳しくは、ホームページ【めっき技術】をご覧ください。

独自技術の開発で従来の課題を解決

スズキハイテックは、様々な課題を解決する独自技術を開発しております。

一般的な無電解ニッケルめっきは、リン含有量が高ければ高いほどはんだ濡れ性が良くありません。

しかし、当社が開発した技術SSNプロセスで表面処理を行えば、高リンタイプのニッケル被膜でもはんだ濡れ性を良好にすることができます。

つまり、無電解ニッケルのもつ、多種多様な素材への適応能力、優れためっき均一性、高リンタイプの特徴である耐食性・耐摩耗性の高さに加えて、はんだ濡れ性・結合性の優れた表面を持つ優秀な被膜を付与できるというわけです。

この他にも、創業110年で培ってきた技術力を新しい研究開発へ適用し、既存技術のグレードアップに活かしております。

品質を要求する無電解めっきはスズキハイテックまでご相談ください

このコラムでは、無電解めっきの種類についての解説から、スズキハイテックの独自技術までご紹介させていただきました。前述の通り、無電解めっきは非常に多くの種類、手法がございます。よって、めっきメーカーによって対応できる種類が異なります。

当社で対応している加工の種類や、本コラムにてご紹介しました技術の詳細につきましては、以下の窓口よりお問い合わせください。

また、当社では、長い間蓄えてきた技術を用いてお客様のご要望に対して高品質なめっきを大量生産することができます。

是非、高品質なめっき大量生産やめっきのご相談がございましたら、下記よりお問い合わせください。

お問い合わせ先はこちら

電話番号:023-631-4703

お問い合わせフォーム