電鋳(剥離法)の基本的な知識を解説!当社の超精密電鋳微細加工技術もご紹介

電鋳(剥離法)は電気めっきを応用した加工技術です

電鋳(剥離法)は電気めっきを応用した技術で、機械加工などの他工法では製造困難な精密金属製品に適します。

電鋳加工は2つのタイプに分類され、母型に金属を析出させ製品を製造し剥離する「剥離法」、そして金型に厚く金属を析出させ剥離しない「厚付け法」があり、今回は「剥離法」についてご紹介します。

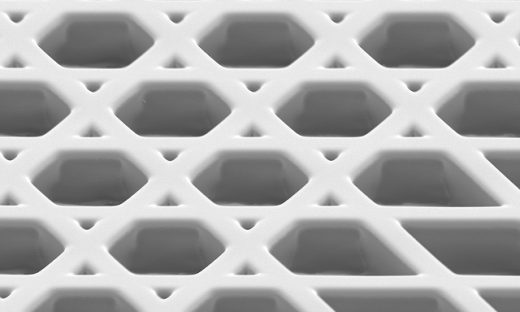

電鋳加工(剥離法)は、一般的な用途として、メッシュやフィルター、レコードの原盤、剃刀の刃、噴口(ノズル)など、高い寸法精度が求められる製品を製造するときに使われている技術です。

当社、スズキハイテックでは剥離法による電鋳加工に対応しており、超精密な電鋳加工を得意としております。

この記事では、電鋳の基本的な知識、電鋳加工の工程、そして当社の超精密電鋳微細加工技術についてご紹介します。

電鋳加工とは

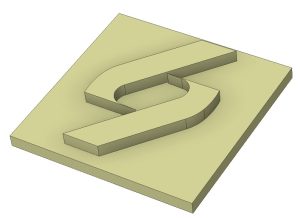

電鋳加工(剥離法)とは、母型表面形状を高い転写精度で複製する加工技術のことです。

微細パターンのある母型の表面に金属皮膜を電着させ、母型からその電着皮膜を剥離することで、母型表面の逆形状(左右対称の形状)の電鋳品を得ることができます。

CDピットの原盤などの微小な溝の転写から放物面ミラーなどの大きなものまで作ることが可能です。機械加工や切削加工など、他工法では不可能な複雑形状のものでも比較的容易に作れる点が大きなメリットです。

電鋳について詳しく説明した記事がありますので、そちらもご覧ください。

電鋳とは?基本的な情報はこちら>

ここでは、電鋳加工の基本的な知識をご紹介します。

電鋳型を使って形状を精密に再現する技術

電鋳は型(母型)の形状を精密に再現できる技術であり、転写性に優れ、寸法精度が高い製品が作れる加工方法です。

電解液の中に母型をセットし、電気化学反応によって金属イオンを母型の表面に電着させて形状を作り出します。

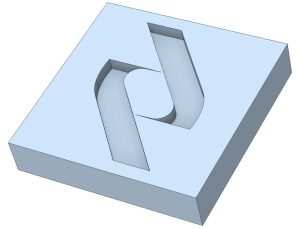

●母型

●電鋳品

前述しましたが、細やかな形状も忠実に再現できるため、切削加工などでは対応できない複雑な形状も、精密に再現できる点が大きな特徴といえるでしょう。

当社の精密電鋳微細加工のような微小スケール加工において、電鋳型はフォトリソグラフィーなどを用いて作製するため、電鋳の寸法精度はフォトリソグラフィーの寸法精度に左右されます。

電鋳の材料・材質は用途に応じて選択できる

電鋳(剥離法)は、用途に応じて電着金属の種類を選択し、硬度、引張強度、耐食性などの特性を変化させることが可能です。

また、用途や加工方法に合わせて母型の材質(素材)を金属か非金属か選ぶことができます。一般的には、金属素材の場合は鋼、ステンレス、ニッケルなどの金属が使われ、非金属の場合はガラスや合成樹脂などが用いられます。

金属の場合は、電鋳後簡単に剥離できるようにその表面に剥離層を形成させますが、非金属の場合は、伝導性付与のため電導性皮膜を施す必要があります。

電鋳とめっきの違いについて

電鋳は電気めっきを応用した技術と冒頭でご紹介しましたが、めっきとの違いについてご紹介しましょう。

電鋳(剥離法)は原理的に電気めっきと変わりませんが、電着金属の皮膜を母型から剥離するかしないかで区別されています。

電気めっきは金属皮膜が母型に密着したまま双方合わせて製品になります。一方、電鋳(剥離法)は金属皮膜のみが製品になるため、母型から剥離します。

電鋳とめっきの相違点まとめについてはこちらをご参照ください。

電鋳の工程について(電気鍛造の型作成・電鋳・剥離)

電鋳の工程についてご紹介します。

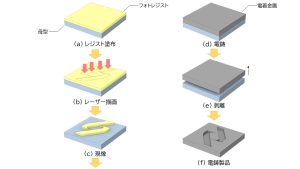

以下は電鋳工程の概要図です。

電鋳の工程は大きく分けて、マスター作成、電鋳、電着金属剥離の3つです。ここでは、各工程をご説明します。

1.電気鍛造の型(マスター)を作成

電鋳の型となるマスターの作成は、上図の(a)から(c)までの工程です。

まず、母型の表面に、光によって化学反応を引き起こす感光性ポリマーであるフォトレジストを塗布します。

次に、レーザーで任意形状パターンを露光します。その後、現像によって不要な部分のレジストを除去して狙いのパターンを形成し、マスターが得られます。

2.電鋳

得られたマスターを使って電鋳を行います(工程(d))。

電鋳を行う前に、母型の素材が金属の場合は、剥離層を、非金属の場合は、電導性皮膜(シード層)を施します。用途に応じて電着金属の種類や膜厚を調整します。

3.剥離(離形)

電着金属を母型から剥離すると、電鋳品が得られます(工程(e)~(f))。

剥離方法は、金属皮膜と母型を物理的に剥がす方法と、母型を選択的に溶かす方法という2つの方法があります。

電鋳金型の製造工程とコストについて

金型を何度も繰り返し金型を使用すると、どうしても摩耗してしまうため、金型を作り直さなければなりません。金型は精密なものである程、高額で金型の製造にも期間がかかる傾向にあるため、金型の消耗は悩みの種となる場合があります。

しかし、当社では、前述した電鋳工程を利用して電鋳金型スタンパーを開発しており、作成した金型スタンパー自体をマスターとして使用して電鋳による複製品を作成できる技術も持っております。

このように、ひとつの母型を繰り返し使うことができるため、電鋳技術を応用すれば製造コストの削減に繋がります。

金型の消耗による製造コストで課題がありましたらお気軽にご相談ください。

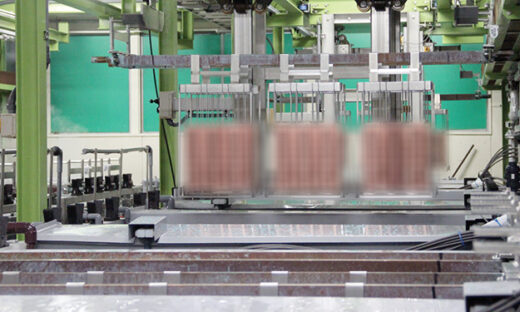

スズキハイテックの超精密電鋳微細加工技術について

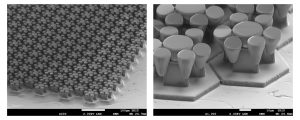

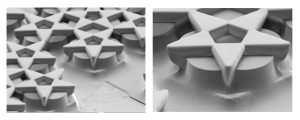

スズキハイテックの超精密電鋳微細加工技術における最大の特徴は、何と言っても任意形状パターンの電鋳加工ができることです。

独自のフォトリソグラフィー技術でどんな形状のレジストパターンでも自由自在に作成でき、また、独自の電鋳技術でレジストパターンの反転形状を忠実に再現可能です。

これまで困難とされてきた極小サイズの穴加工や、細やかな形状などを実現する事が可能です。電鋳加工技術についてお悩みのことがありましたら、お気軽にご相談ください。

電鋳(剥離法)のご相談はスズキハイテックまで!

電鋳(剥離法)は、当社スズキハイテックまでご相談ください!

この記事では、電鋳(剥離法)の基本的な知識をご紹介し、また、当社の超精密電鋳微細加工技術についても少し述べてきました。

当社は、フォトリソグラフィー技術と電鋳技術の組み合わせにより、次世代の製品開発をサポートし、お客様の「作りたいもの」を実現し、モノづくりを支える技術を提供しております。

微細加工技術における製品開発や品質向上にお悩みでしたら、ぜひお気軽にお問い合わせください。

お問い合わせ先はこちら

電話番号:023-631-4703

お問い合わせフォーム