電鋳工法について解説!基本的な知識や、当社の超精密電鋳微細加工技術も紹介

電鋳工法について解説します

電鋳工法とは、電気めっきを利用してものの形を精密に複製し、製品を作製する加工方法です。

電鋳は電気鋳造の略で、複製の精度が非常に高く、様々な製品に使われています。

当社では、フォトリソグラフィーと電鋳工法を組み合わせることによって、切削加工やレーザー加工のような機械加工では実現の難しい微小パターンの電鋳メッシュや電鋳金型をお客様のご要望に応じて作製することを可能にしました。

今回のコラムでは、基本的な電鋳工法の知識と当社の持つ独自の電鋳工法についてご紹介いたします。

電鋳工法は精密な製品を製造できる技術

電鋳工法とは、先述したように、電気めっきをベースにものの形を正確かつ精密に複製する加工方法です。

電鋳工法は一般的に大きく分けて2種類あります。

ひとつは素地金属への補強や補修、肉盛りのために行う厚付型電鋳工法です。もうひとつは母型(マスター)に金属皮膜を析出させて剥離し、その金属皮膜を製品として使用する剥離型電鋳工法です。

剥離型電鋳工法は、多様な厚みに対応できる加工技術です。金属メッシュのような数μmの極薄なものから、成形用金型のような数百μmの厚みを持つものまで、幅広い厚さの製品を製造することが可能です。

当社では、現在、剥離型電鋳工法に力を入れていますが、厚付型電鋳工法も対応できます。

用途に応じて電着する金属が選べる

電鋳工法の特徴であり、メリットのひとつとして挙げられる点は、「用途に応じて電着する金属が選べる」という点です。

例えば、小児喘息等への吸入治療に使用されるメッシュ式ネブライザー(超音波噴霧器)においては、金属メッシュを通じて薬液が直接体内へ流れていくため、生体安全性を考慮して人体への影響の少ないPdNi合金を採用し、電鋳メッシュを作製します。電鋳金型のような物理的耐久性が必要な用途においては、NiまたはNiCo合金を採用します。

以上のように、用途に応じて電着させる金属を選択できます。

当社では現在、Ni、NiCo、PdNiでの作製実績がありますが、電気めっき可能な金属であれば、お客様のご要望・ご用途に合わせて対応可能です。

スズキハイテックの電鋳工法「超精密電鋳微細加工技術」について

スズキハイテックの「超精密電鋳微細加工技術」は、電鋳工法を利用した最小サイズ1μmの微細構造や微細メッシュ等を高精度で作製できる技術です。

通常の電鋳技術とは異なり、フォトリソグラフィーと電鋳工法を融合させた当社独自の技術です。

フォトリソグラフィーにおいては、マスクレスレーザー露光装置を使用して±0.5µm程度の高精度パターンを作製でき、電鋳工法においては、フォトリソグラフィーで作製したミクロンオーダーの高精度パターンを精密かつ正確に写し取ります。これらの組み合わせで製品を作製するため、通常の電鋳技術とは精度の面で一線を画します。

これまでに、この技術を利用して医療分野(吸入治療で使用されるネブライザー用メッシュ)、光学分野(液晶生産工程内のコンタミ防止用狭ピッチフィルター)、車分野(マイクロバブル発生用メッシュ)において開発納品実績があります。

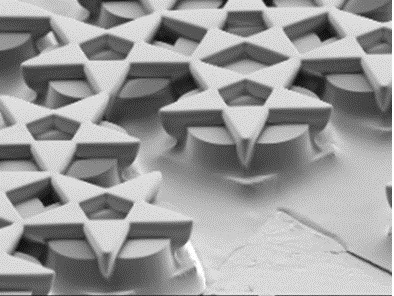

そして現在、R4~R6年Go-Tech事業で研究開発を行っている、バイオミメティクスシート作製用の金型を作る際にも超精密電鋳微細加工技術を応用しております。

めっきのノウハウを活かし、最適な加工方法をご提案

当社は、創業100年以上の歴史の中で培ってきためっきノウハウと大量生産ノウハウを活かした加工提案をご提供できます。

めっきノウハウの面では、今まで、様々な素材に対して、色々な種類の金属を用途に応じてめっきしてきました。そのため、素材に応じて最適な工程を迅速に設計し、色々な素材にめっきをつけることが可能です。

大量生産ノウハウの面では、生産コストを意識した製品作製をご提案いたします。例えば、電鋳金型を作製する際には、まず、フォトリソグラフィー+精密電鋳にてマスター金型を作製し、そのマスター金型を使用して複写電鋳を繰り返し作製し、これを製品として納品します。よって、フォトリソグラフィー+精密電鋳でかかる高コストを1度の作製のみで抑えることが可能になります。

また、現在、めっき大量生産ではめっきや検査用の自動機を自社で設計し、DX化を積極的に促進しております。量産となれば、めっきの自動化、検査の自動化等のDX化をご提案可能です。

加工実績

当社はメッシュやフィルター、金型を多様な分野で試作開発・研究開発してきました。ここでは、その試作実績や研究開発成果を4点ご紹介します。

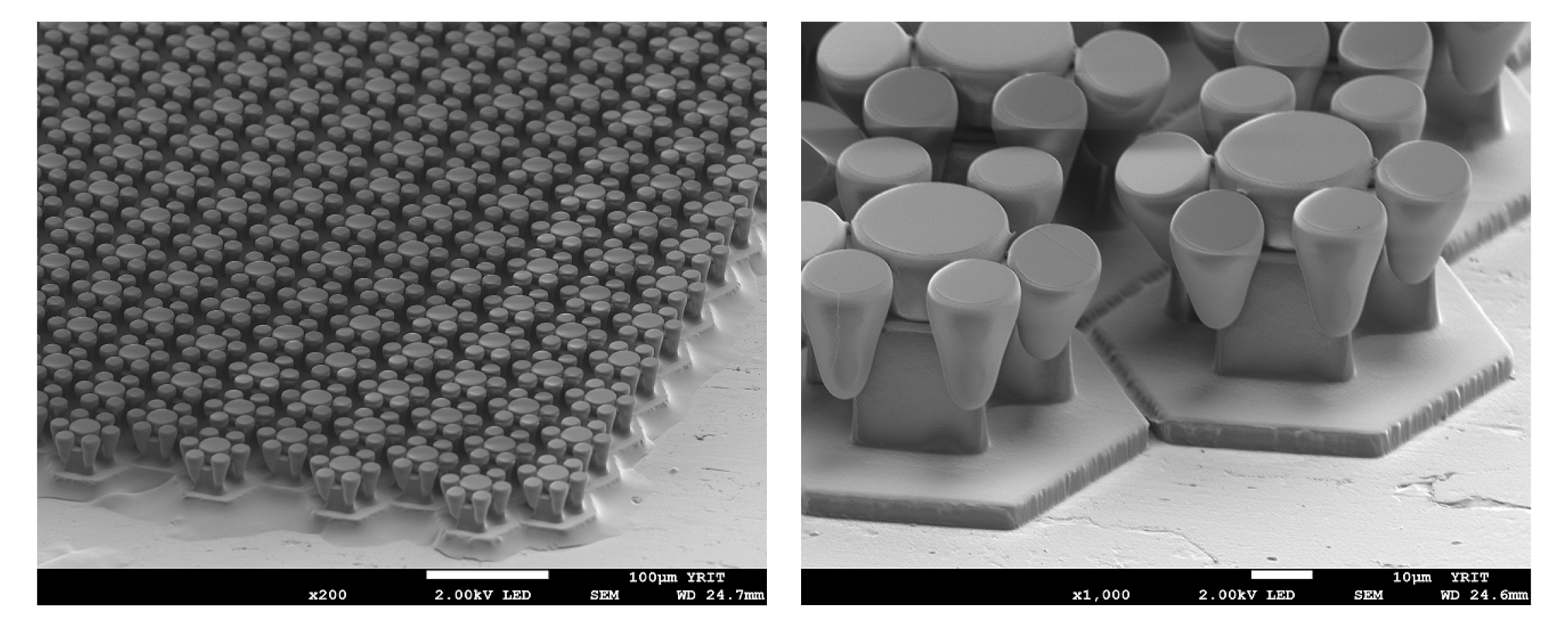

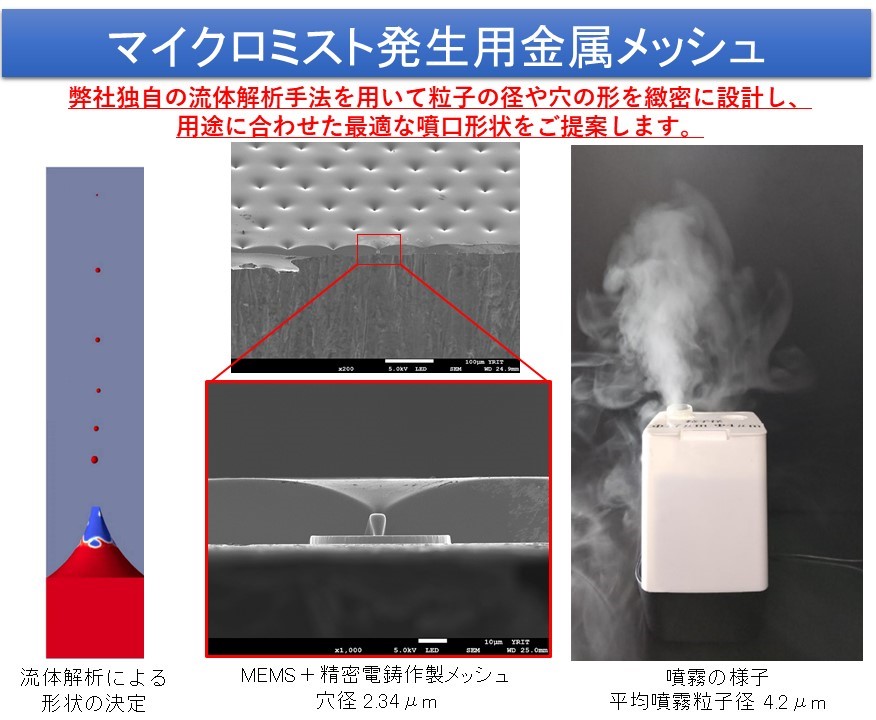

(1)3㎛の極小噴霧粒子径を実現するメッシュ(世界初)

従来のメッシュ式超音波ネブライザーは、薬液の粒子を肺まで届けられない、表面張力と粘度の異なる薬液を噴霧できないという2つの課題を持っていました。

しかし、当社が開発した“二段レジストオーバーハング工法”と“流体解析”を掛け合わせることにより、平均粒子径3µm、様々な薬液に対して最適な設計が可能になりました。

●噴霧粒子径3㎛のネブライザー用メッシュ

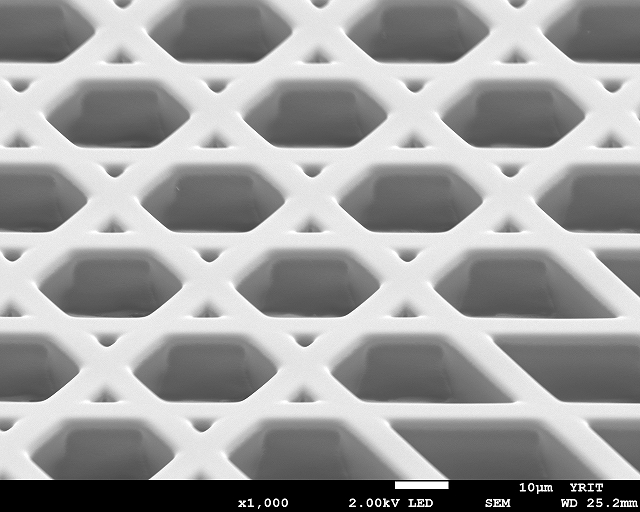

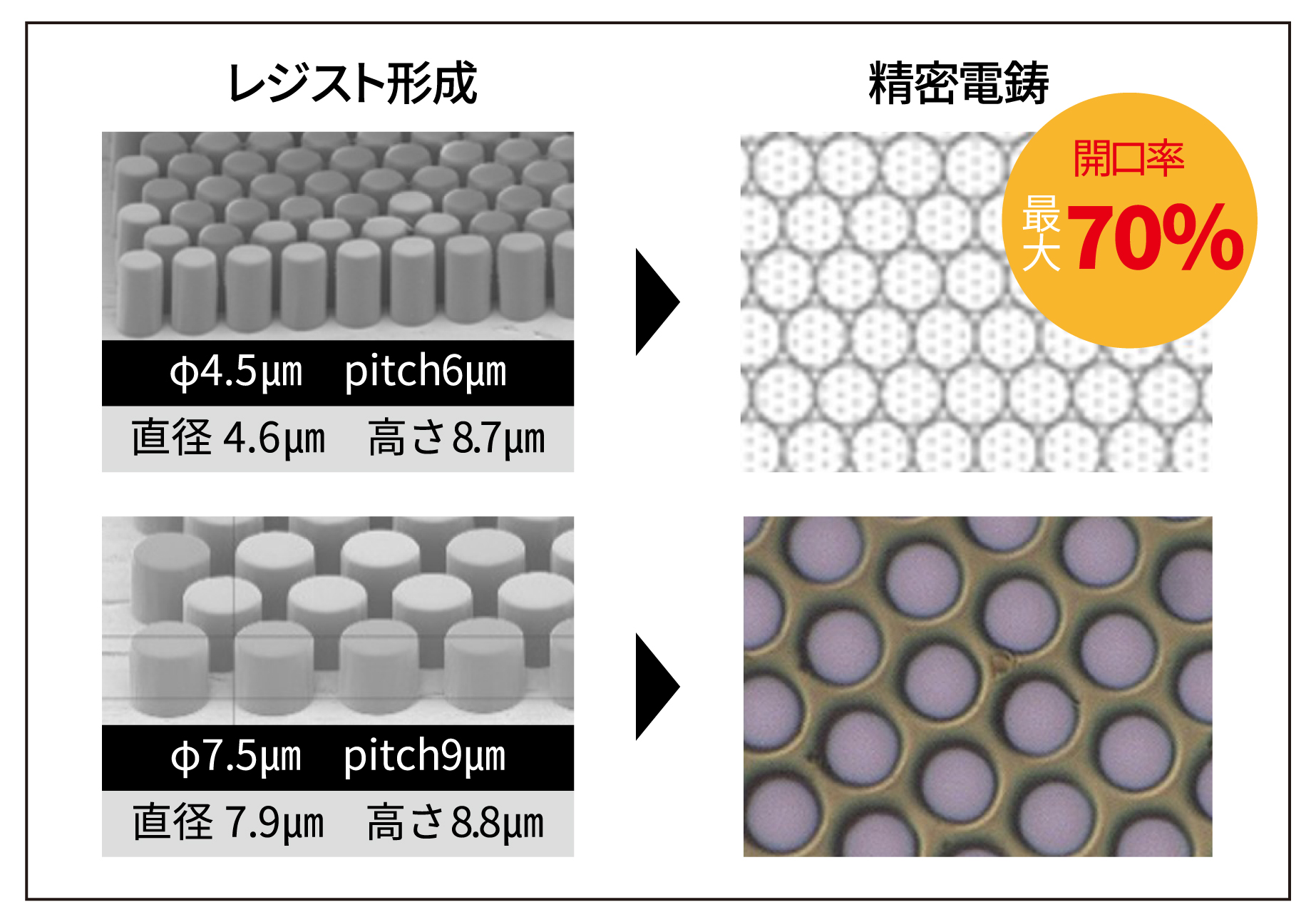

(2)開口率最大70%のフィルター

フォトリソグラフィー+精密電鋳により、最大開口率70%もの電鋳メッシュの作製が実現しました。このフィルターは生産歩留まり向上のためのコンタミ防止フィルターとして使用され、歩留まりが数%向上したというご報告を頂いております。

●高開口率フィルター

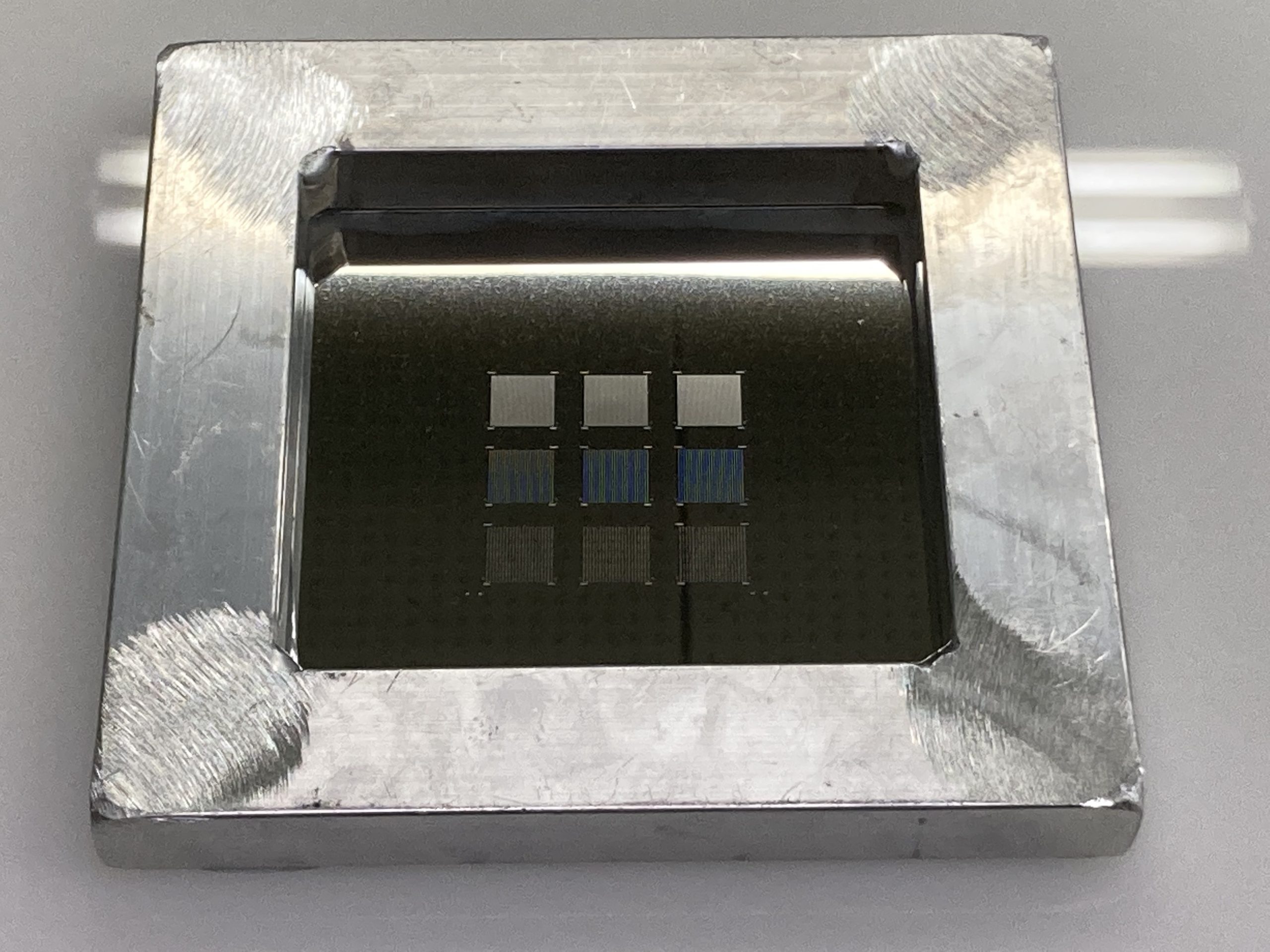

(3)高解像度メタルマスク

フォトリソグラフィー+精密電鋳にて精度±1.0μm以内の高解像度メタルマスク作製を実現しました。

●メタルマスク

(4)自由な穴配列デザインを持つメッシュ

お客様のご要望に合わせて、様々な穴形状、穴の配列、穴の大きさで電鋳メッシュを作製可能です。下図は丸穴を螺旋状に配置した電鋳メッシュです。

●マイクロバブル用メッシュ

高精度な電鋳でお客様のモノづくりをサポート!お気軽にご相談ください

高精度な電鋳をお求めでしたら、スズキハイテックにお任せください。

今回のコラムは、電鋳工法の基礎知識から、当社の持つ独自の電鋳工法までご紹介いたしました。前述の通り、当社は、他社が真似できない独自の技術と長年にわたり蓄積してきたノウハウを持っています。

この強みは、常に革新を追求し、他では得られない品質と性能を実現する製品を提供するための原動力となっており、また、業界の変化に迅速に対応し、お客様の多様なニーズに柔軟に応えることを可能にしています。

当社はこれからも、技術革新とノウハウの蓄積を通じて、更なる価値を創造し続けます。

是非、精度の高い電鋳品や革新的な電鋳品をお探しでしたら、試作や開発試作を承っておりますので、下記よりお問い合わせください。

お問い合わせ先はこちら

電話番号:023-631-4703

お問い合わせフォーム