無電解ニッケルめっきの自動機のメリットは?品質の安定と効率化を実現!

無電解ニッケルめっきの自動機の特長

無電解ニッケルめっきの自動化は、品質管理や工程管理の観点から、重要視されています。

スズキハイテックでは、高品質な加工、生産性の向上、コストカット、納期の短縮などのお客様のご要望にお応えするため、各プロセスの自動化を積極的に推進しています。

無電解ニッケルめっきでは、高リン、中リン、低リンのそれぞれを素材に合わせ選択でき、自動機での加工処理が可能です。

めっき以外の工程にも自動化を取り入れ、今まで以上に迅速かつ高品質な製品を提供いたします。

以下では、スズキハイテックの最新技術を駆使した、無電解ニッケルめっきや関連する工程の自動化について詳しく紹介します。

一元管理の自動めっき装置を導入

弊社は無電解ニッケルめっきの自動めっきラインを備えており、安定した品質、また高効率な生産を可能としています。

めっき液は自動装置で濃度やpH等が24時間管理されるため、時間に縛られることなく安定した品質を維持しためっき処理が可能です。

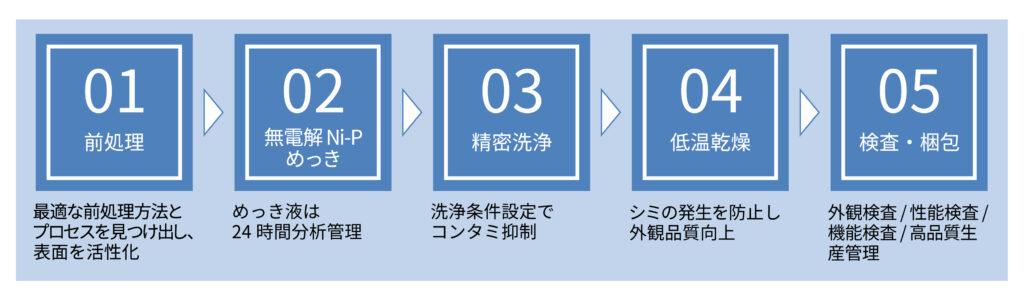

また、製品一つひとつに対して、前処理からめっき加工、精密洗浄、低温乾燥、検査、梱包までの工程を一元管理し、速やかに大量の処理をおこなっています。

万が一めっき不良などトラブルが発生した際にも全製品の情報が一つひとつ管理されているため、そのトラブルが発生した場所やタイミングがすぐに把握できます。よって、迅速に原因を究明でき、納期に影響が出にくい点も、スズキハイテックの無電解ニッケルめっきの自動装置の強みです。

素材に合わせた自動めっき装置を完備

スズキハイテックの無電解ニッケルめっきの自動装置は、素材に合わせてそれぞれのラインを用意しています。

自動めっきライン①はアルミ材を対象とし、xEV(電動車)やパワーコントロールユニットの部品などのめっき加工が可能です。

自動めっきライン②は鉄材が対象で、同じくxEV(電動車)の部品のほか、ニッケル水素電池などのめっき加工をおこなっています。

さらに自動めっきライン③は銅材が対象で、xEV(電動車)の部品やパワーコントロールユニット(PCU)の部品などの生産実績があります。

それぞれの無電解ニッケルめっき自動装置を使い分け、依頼された製品の仕様、要望に合わせた自動めっきラインを構築するため、ニーズに応じた柔軟な対応が可能です。

めっき以外のプロセスも自動化を促進

スズキハイテックでは、無電解ニッケルめっきの自動化だけでなく、関連する作業工程の自動化にも積極的に取り組んでいます。

たとえば、画像処理を活用した外観検査システムの導入によって、製品の不良を迅速に見つけ出すことが可能です。また、膜厚検査システムによって、表面のめっき膜厚から穴の中のめっき膜厚まで、さまざまな部分の精密な厚み測定を自動化し、大量の製品に対して、迅速かつ正確に品質管理を徹底しています。

さらに、マスキングシステムでは、従来マスキングの工程は手作業でおこなっておりましたが、難易度が高く、膨大な工数がかかるという課題があります。そこで、スズキハイテックでは、マスキングシステムを導入しました。このシステムは複雑な形状にも対応可能な技術を採用し、大幅な工数の削減と人為的なミスの減少、製造工程のさらなる効率化をもたらしました。

これらのほかにも、スズキハイテックは自動化できる工程を常に追究し、めっき加工の品質向上、製造コストの削減、人為的ミスの減少、製造効率UP、速やかな納品を目指しています。

スズキハイテックの無電解ニッケルめっきの自動化の強み

スズキハイテックの無電解ニッケルめっきの自動めっきラインでは、製品の仕様、素材など、お客様のご要望に応じて自動めっきラインを構築することが可能です。これにより、自動車部品や航空機の部品など、厳しい品質が求められるグローバルな製品のめっき処理やその大量生産にも対応できます。

また、高い技術開発力もスズキハイテックの強みです。無電解ニッケルめっきにおいては、最新の自動装置を用いたSSNプロセスを導入しています。弊社独自の技術で耐食性を維持したままはんだ濡れ性を向上し、厳しい要件もクリアする高品質な加工が可能です。

無電解ニッケルめっきの装置自動化のメリット

無電解ニッケルめっきの装置を自動化することで、以下のメリットがあります。

- めっき液の濃度を一定に保ち、品質が安定する

- めっき処理に異常が発生した際、迅速に把握、対応できる

- 24時間稼働により、大量生産が可能になる

無電解ニッケルめっきはプラスチックなどの絶縁体へのめっき処理ができるだけでなく、複雑な形状の製品にも均一にめっき処理が可能で、耐食性・耐摩耗性を始めとする耐久性が高いことから、自動車や機械産業、電子機器産業、半導体産業など多くの分野で重要な役割を担っています。

しかしながら無電解ニッケルめっきは工程が多く、人が介入することの多い加工であるため、品質のばらつきや効率化は課題とされてきました。このような課題に対し、近年、急速な発展を遂げためっきの自動化は、人の介入を最小限に抑え、安定した品質で大量生産できる仕組みとして世界のスタンダードとなりつつあります。

製造業において必要不可欠な技術といえる無電解ニッケルめっきの自動化がもたらすメリットを、詳しく見ていきましょう。

品質が安定する

無電解ニッケルめっき装置の自動化により、製品の品質を安定させることが可能です。

一つは、手作業ではめっき液の濃度や液量、温度などの管理や処理槽内での動き等で、品質の差が生じる可能性があります。自動化された装置では、従来手作業で管理していた工程をプログラムで一貫して管理するため、ばらつきがなく安定した品質を保証することが可能です。

次に、めっき液の濃度などをリアルタイムで監視する機能を持つ自動装置では、最適な条件を維持し続けられます。前提として無電解ニッケルめっきにおいては、温度・めっき液濃度・添加剤の量でめっきの析出速度や析出の仕方が大きく変わってしまいますが、自動装置の導入により、車載部品のような厳しい品質+大量生産が求められる製品でのめっき処理もおこないやすくなります。

また、自動化した工程管理は人為的な不良品からめっき槽や治具などの設備不良による不良品の発生等を抑え、再加工や回収などの不要なコストの削減につなげることも可能です。

不具合を特定しやすくなる

大量にある製品を刻印によって、製品全てを受け入れから出荷まで一元管理するシステムや、無電解ニッケルめっきの自動装置の導入により、不具合の特定が非常にスムーズになります。

異常が発生した際は、各工程でのプログラムや記録を確認すれば、問題の発生箇所の特定が可能です。記録されていた過去のデータからも、不具合の原因を迅速かつ正確に把握できます。

不具合の特定に割く時間を大幅に短縮できるだけでなく、即座に修正、改善にも進められます。手作業での確認では見落とされやすい問題にも迅速に対応でき、納期の遅れを防ぐことが可能です。

大量生産できる

無電解ニッケルめっきの装置の自動化によって、大量生産が効率的におこなえるようになります。

自動装置は24時間稼働でき、安定した生産量を確保することが可能です。システムが工程を管理するため、人の手によるミスや経験の差による品質のばらつきも大幅に減少します。

これまでにないスピードで高品質な製品の納品が可能で、その後の製品の組立、加工などの工程も速やかに進められます。

短期間で均一な品質の製品が求められる自動車産業や機械産業などにおいても、生産性の向上、ひいては利益の拡大につながるでしょう。

スズキハイテックが切り開く無電解ニッケルめっき自動化の未来

無電解ニッケルめっきの自動化は、品質の向上やコストの削減、大量生産の実現など、さまざまなメリットをもたらします。無電解ニッケルめっきの自動化を取り入れることで人的ミスが減らせるほか、不具合の特定や修正が速やかに進み、より安定的で速やかな納品が可能です。

スズキハイテックでは、無電解ニッケルめっきにおける独自技術であるSSNプロセスを始め、多くの工程で最新の自動装置を導入しています。厳しい品質仕様の製品の大量生産でも安定的な製品の供給と品質保証でお届けできるよう、常に効率性を求め、自動化を進めています。

安定した無電解ニッケルめっきの処理、車載部品などの大量生産品など、製品の依頼に関するお悩みは、ぜひ以下の窓口からご相談ください。

お問い合わせ先はこちら

電話番号:023-631-4703

お問い合わせフォーム