無電解ニッケルめっきのはんだ付け性は低い?新技術SSNプロセスも解説

無電解ニッケルめっきのはんだ付け性が低い理由

無電解ニッケルめっきのはんだ付け性が低い理由は、表面に形成されやすい酸化被膜にあります。酸化被膜ははんだと金属表面の密着性を妨げ、接合の品質に影響を与えます。

はんだ付け性とは、はんだが金属の表面と良好に接合する能力を意味し、機械部品などの製造工程において重要な要素です。

無電解ニッケルめっきのはんだ付け性は、リンの含有量によって変化します。リンが少ないほど酸化被膜の影響が抑えられ、はんだ付け性が比較的向上するのが特徴です。一方で、高リンタイプのようにリンが多い場合は酸化被膜の形成が促進されるため、はんだ付け性が低下する傾向があります。

無電解ニッケルめっきとは?種類やメリットを解説

無電解ニッケルめっきとは、無電解めっき(化学還元反応を利用するめっき技術)によってニッケル皮膜を形成する技術です。

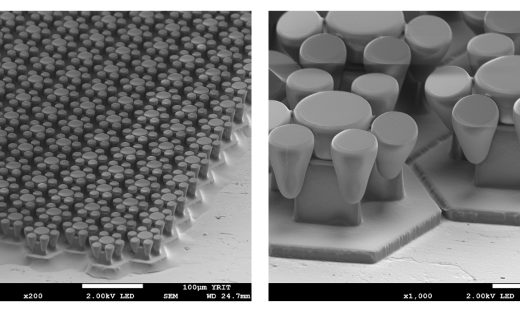

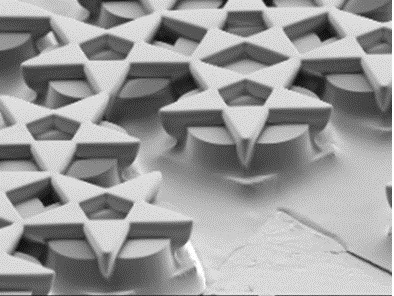

無電解めっきは、電気めっきとは異なり均一なめっき処理ができるため、複雑な形状や細部の加工が求められる製品の加工に適しています。また、プラスチックなどの絶縁体の素材にも加工が可能な点も特徴です。

一方で、ピンホール(微細な穴)が発生しやすく、電気めっきと比較してコストがかかるなどのデメリットもあります。

無電解ニッケルめっきは、高い耐食性や耐摩耗性を持っているのがメリットです。過酷な環境下や長期間の使用でも、めっき層がしっかりと性能を発揮してくれます。

無電解ニッケルめっきは、リンが含まれるニッケル-リン合金(Ni-P)、ホウ素が含まれるニッケルボロン(Ni-B)などがありますが、以下ではリンの含有量別の特徴を解説します。なお、リンの含有量の判断基準はメーカーによって異なるため、使用する製品や用途に応じて事前の確認がおすすめです。

無電解ニッケルめっきの種類(低リン・中リン・高リンタイプ)の違い

無電解ニッケルめっきのはんだ付け性は、上記のとおりリンの含有量によって異なります。なお、無電解ニッケルめっきの種類は、リン含有量に応じて大きく3つに分けられます。

低リンタイプはリン含有量が1~4wt%程度で、硬度が高く耐摩耗性に優れている点が特徴です。無電解ニッケルめっきのなかでもはんだ付け性は悪くありません。

ただし、耐食性は他に比べて劣るため、腐食が進みやすい環境には適しません。

中リンタイプはリン含有量が5~10wt%で、耐食性と硬度のバランスが良いことから、幅広い用途に対応できます。はんだ付け性は低リンタイプよりやや劣りますが、多目的な使用が可能なため、標準的な選択肢として採用されることが多いです。

高リンタイプはリン含有量が11~13wt%と高く、耐食性に優れています。ただし、酸化被膜が形成されやすいため、3種類のなかではんだ付け性が最も劣る点がデメリットです。

無電解ニッケルめっきのはんだ付け性向上に貢献するSSNプロセス

無電解ニッケルめっきは、特に高リンタイプではんだ付け性が劣るという課題があります。しかし、スズキハイテックの独自技術であるSSNプロセスならこの問題を改善することが可能です。

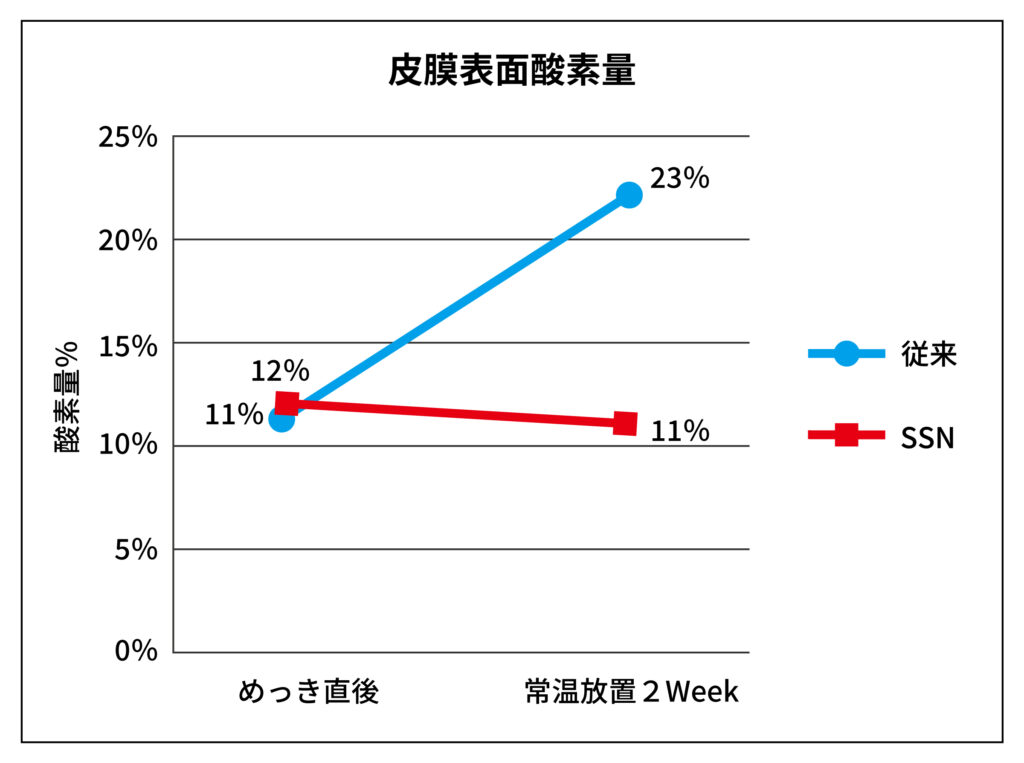

SSNプロセスは無電解ニッケルめっきに見られる酸化被膜の形成を抑え、はんだ付け性を向上させる処理技術です。

ご依頼の内容に応じて適切な装置を選定し、自動めっき装置ではxEVのパワーコントロールユニットやニッケル水素電池など、手動ラインでは電子顕微鏡や医療機器などの加工実績があります。

BEV・HEV・PHEVなどEVに用いられる部品の加工など、細やかなご要望も満たした高品質な製品を提供することが可能です。

強度・耐食性の向上を実現

SSNプロセスは、無電解ニッケルめっきのはんだ付け性を向上させ、接合部の強度や耐食性の向上に貢献します。

SSNプロセスによって表面処理をおこなうことで、はんだが金属表面になじみやすくなり、従来の高リンタイプの無電解ニッケルめっきと比較して接合部の強度が格段に向上します。

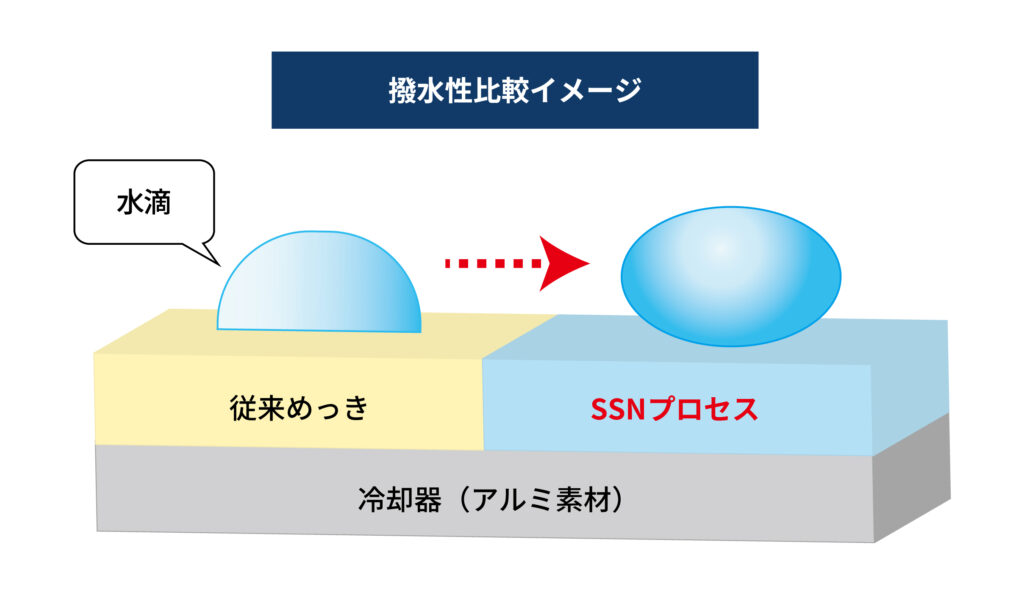

また、SSNプロセスでは撥水性の高い被膜が形成されるため、水分の浸透を防ぐことが可能です。撥水性を高めることで部品の耐食性を高め、長期間にわたる使用でも安定した性能を維持できます。

SSNプロセスのめっき加工の手順

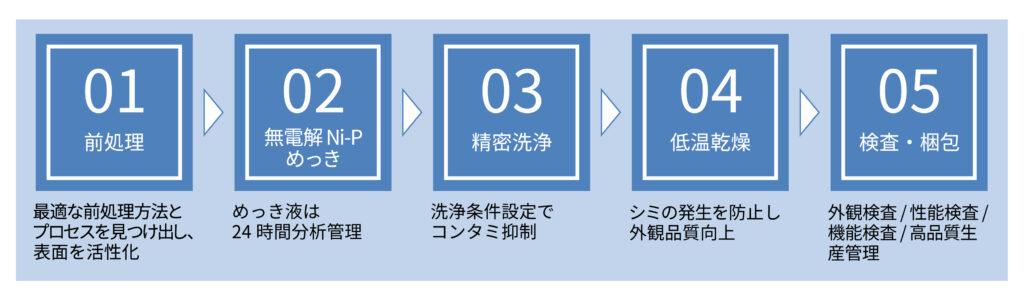

SSNプロセスのフローでは、まず前処理として表面の油分や汚れを丁寧に除去します。続いて、無電解ニッケルめっき加工をおこなう工程です。このとき、めっき液は24時間分析、管理されます。

その後、精密洗浄により残留物を除去し、低温で乾燥させます。これによりシミなどの発生を防ぎ、外観の品質も向上させることが可能です。

最後に、外観検査、性能検査、機能検査などの厳しい検査を経て、梱包がおこなわれます。

スズキハイテックではこれらのステップを自社で一元管理しており、効率的で安定した加工が可能です。

無電解ニッケルめっきの加工ならスズキハイテックにお任せください

無電解ニッケルめっきは、リンの含有量などによってはんだ付け性が異なります。

高リンタイプは耐食性に優れる反面、はんだ付け性が低いという課題がありますが、スズキハイテックのSSNプロセスを用いることでこの問題を改善することが可能です。

スズキハイテックでは、低リンから高リンタイプまでSSNプロセスに対応し、独自の技術で高品質な加工を提供しています。

最新の自動めっき装置から手動めっきラインまで完備しており、多様なご要望に応じて柔軟なサービスを展開します。また、全工程を自社で一貫して管理するため、高い品質を保ちながら安定した大量の加工も可能です。

無電解ニッケルめっきのはんだ付け性の低さにお悩みの事業者様は、ぜひスズキハイテックにお問い合わせください。

お問い合わせ先はこちら

電話番号:023-631-4703

お問い合わせフォーム